活性氧化铝成型颗粒的形状及大小,一般是根据制备催化剂的原料性质及工业生产所用反应器要求确定的。如固定床反应器常常采用片状、球状及圆柱状等各种形状的催化剂; 流化床反应器常使用直径为20~150μm或更大粒径的球形催化剂; 移动床反应器常用3~4mm或更大直径的球形催化剂; 悬浮床使用微米或毫米级的球形颗粒。根据载体原料性质及工业过程的不同要求。

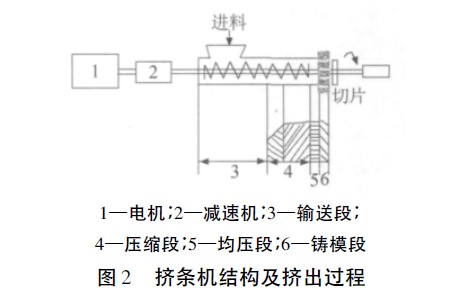

活性氧化铝挤出成型法是将制备的拟薄水铝石粉料和适量的水或粘合剂充分捏合后,将湿物料送至带有多孔模头的挤条机中,物料经挤出机螺旋挤入模头的孔中,并以圆柱形( 或环柱形、三叶草、四叶草、蝶形等形状) 被挤出。在模头外部离模面有一定距离处装有切刀片,将挤出的物料切成需要长度。它能获得直径固定、长度范围较广的活性氧化铝载体成型产品,这是常用的活性氧化铝载体或催化剂的成型方法。

工业上应用的还有双螺杆挤条机、柱塞形挤条机、滚轮挤条机、环滚筒式挤条机等几种设备。(图2)是活性氧化铝单螺杆挤条机结构图。